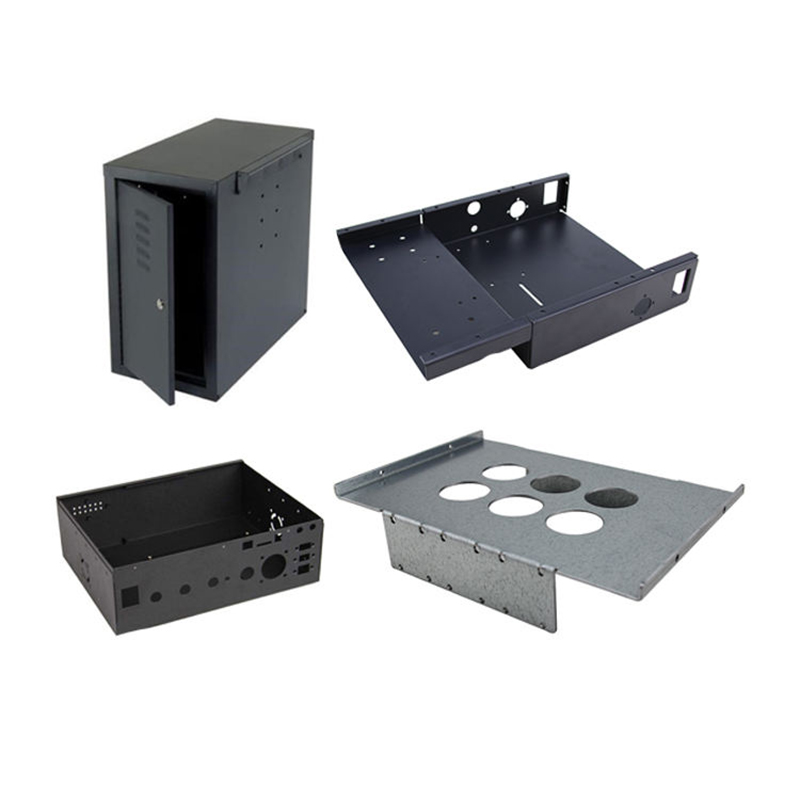

Lograr alta precisión y tolerancia estricta durante el proceso de estampado de cubierta de caja protectora de estampado de metal es un factor crítico para las industrias que exigen la máxima confiabilidad y durabilidad. Ya sea que la aplicación sea en la industria aeroespacial, electrónica, de equipos médicos o de fabricación de automóviles, la calidad de las piezas metálicas estampadas impacta directamente tanto en el rendimiento del producto como en la satisfacción del cliente. Para garantizar que se cumplan estos estrictos requisitos, los fabricantes deben adoptar un enfoque holístico, aprovechando tecnologías avanzadas, un diseño meticuloso y un riguroso control de procesos.

Diseño para la fabricabilidad (DFM)

La base del estampado de alta precisión comienza en la fase de diseño. El diseño para la fabricabilidad (DFM) es un enfoque estratégico que tiene como objetivo optimizar el proceso de diseño, garantizando que la pieza sea adecuada para una producción de gran volumen manteniendo tolerancias estrictas. El diseño de la cubierta de la caja protectora debe tener en cuenta factores como la selección de materiales, las variaciones de espesor y la facilidad de uso de herramientas. Las piezas deben diseñarse con consistencia geométrica para minimizar la variabilidad durante el estampado.

Es igualmente crucial prestar mucha atención al diseño del troquel de estampado. El empleo de herramientas de simulación avanzadas puede predecir cómo se comportará el material bajo presión, lo que permite a los diseñadores ajustar la herramienta o la geometría de la pieza antes de que comience la producción. Este enfoque predictivo no sólo ahorra tiempo sino que también reduce significativamente el riesgo de defectos durante el proceso de estampado real.

Mantenimiento preciso de herramientas y troqueles

El troquel de estampado juega un papel fundamental para lograr la precisión requerida. Las herramientas de alta calidad son esenciales para garantizar que cada pieza estampada se produzca según las especificaciones exactas. Los troqueles deben fabricarse con el más alto nivel de precisión, normalmente utilizando técnicas avanzadas de mecanizado CNC, para garantizar que los bordes cortantes y los punzones estén afilados y precisos.

Igualmente importante es el mantenimiento de estos troqueles. La inspección y el mantenimiento regulares de los troqueles de estampado previenen el desgaste, lo que puede causar desalineación de la herramienta y desviación dimensional. Al mantener la integridad del troquel, los fabricantes pueden minimizar las desviaciones de tolerancia y garantizar una calidad constante del producto en múltiples series de producción.

Selección y preparación de materiales

La elección del material es otro factor crucial que impacta directamente en la precisión. Para proteger las cubiertas de las cajas se utilizan habitualmente metales como el acero inoxidable, el aluminio y diversas aleaciones. Sin embargo, cada material se comporta de manera diferente bajo el proceso de estampado. Se deben considerar cuidadosamente las variaciones en la dureza del material, la resistencia a la tracción y el espesor para lograr las tolerancias deseadas.

La preparación adecuada del material es igualmente crítica. Los materiales deben estar libres de defectos como oxidación superficial o espesor desigual, lo que podría provocar imprecisiones dimensionales durante el estampado. Además, la formabilidad del material debe alinearse con los requisitos de diseño para evitar problemas como grietas o deformaciones bajo presión.

Maquinaria de estampado avanzada y automatización

El uso de prensas de estampado y tecnología de automatización de última generación es fundamental para lograr una alta precisión. Las modernas prensas de estampado, equipadas con mecanismos servoaccionados, permiten un control exacto sobre el proceso de estampado, ajustando la fuerza y la velocidad en tiempo real en función del material y las características de la pieza. Esta adaptabilidad es crucial para mantener tolerancias estrictas, especialmente cuando se trabaja con geometrías complejas o materiales delgados.

La automatización también juega un papel clave a la hora de minimizar el error humano y garantizar la coherencia. Los sistemas automatizados de manipulación de materiales, como los brazos robóticos, reducen el riesgo de desalineación de las piezas durante el proceso de estampado, mejorando así la precisión general. Además, los sistemas de inspección automatizados equipados con cámaras de visión y escáneres láser pueden detectar inmediatamente desviaciones de las tolerancias especificadas, lo que permite un control de calidad en tiempo real.

Control y seguimiento de procesos

Mantener niveles de tolerancia estrictos requiere un seguimiento continuo del proceso de estampado. El control estadístico de procesos (SPC) es un método probado para rastrear y controlar las variaciones de fabricación. Al recopilar datos sobre parámetros clave, como fuerza, carrera y temperatura, los fabricantes pueden detectar problemas potenciales antes de que resulten en piezas defectuosas.

Además de SPC, el uso de sensores avanzados y sistemas de retroalimentación integrados en la prensa de estampado puede garantizar un rendimiento constante. Estos sistemas monitorean parámetros críticos en tiempo real, ajustando el proceso dinámicamente para corregir cualquier desviación que pueda afectar la calidad de la pieza.

Controles y pruebas de calidad posteriores al estampado

Incluso con herramientas, materiales y control de procesos precisos, la inspección final de la pieza es esencial para verificar que la cubierta de la caja protectora estampada cumpla con las tolerancias requeridas. Una combinación de inspecciones visuales y mediciones dimensionales garantiza que la pieza cumpla con especificaciones estrictas. Herramientas como las máquinas de medición de coordenadas (CMM) y los sistemas de escaneo láser pueden proporcionar lecturas muy precisas, detectando incluso las desviaciones más pequeñas.

Además, se pueden emplear métodos avanzados de pruebas no destructivas (END), como pruebas de rayos X o ultrasonidos, para detectar defectos o debilidades internas del material que podrían no ser visibles en la superficie pero que podrían afectar el rendimiento. Estas pruebas garantizan que la cubierta de la caja protectora funcionará de manera confiable durante todo su ciclo de vida.

Mejora continua y bucle de retroalimentación

Para mantener una ventaja competitiva y mejorar continuamente la precisión, los fabricantes deberían implementar un circuito de retroalimentación en sus operaciones de estampado. Al analizar los datos recopilados a lo largo del proceso de producción, los ingenieros pueden identificar áreas de mejora y perfeccionar sus técnicas. Ya sea ajustando diseños de herramientas, optimizando flujos de materiales o refinando la configuración de la máquina, la mejora continua es esencial para mantener estándares de alta calidad a largo plazo.

Garantizar una alta precisión y una tolerancia estricta durante el estampado de la cubierta de la caja protectora de metal requiere un enfoque multifacético. Implica un diseño cuidadoso, herramientas de última generación, selección rigurosa de materiales, maquinaria avanzada, monitoreo de procesos y controles de calidad integrales. Al integrar estas prácticas, los fabricantes pueden garantizar la producción de piezas que no sólo cumplan sino que superen las estrictas demandas de las industrias modernas. Con un compromiso con la innovación y la mejora continua, el proceso de estampado puede alcanzar niveles de precisión incomparables, garantizando la confiabilidad y el rendimiento de los componentes críticos.